વાયર બંધન

નોલેજ બેઝ ફેક્ટ શીટ

વાયર બોન્ડિંગ શું છે?

વાયર બોન્ડિંગ એ એવી પદ્ધતિ છે કે જેના દ્વારા સોલ્ડર, ફ્લક્સ અને કેટલાક કિસ્સાઓમાં 150 ડિગ્રી સેલ્સિયસથી વધુ ગરમીનો ઉપયોગ કર્યા વિના સુસંગત ધાતુની સપાટી સાથે નાના વ્યાસના નરમ ધાતુના વાયરને જોડવામાં આવે છે. નરમ ધાતુઓમાં સોનું (Au), તાંબુ (Cu), ચાંદી (Ag), એલ્યુમિનિયમ (Al) અને એલોય જેમ કે પેલેડિયમ-સિલ્વર (PdAg) અને અન્યનો સમાવેશ થાય છે.

માઇક્રો ઇલેક્ટ્રોનિક્સ એસેમ્બલી એપ્લિકેશન્સ માટે વાયર બોન્ડિંગ તકનીકો અને પ્રક્રિયાઓને સમજવી.

વેજ બોન્ડીંગ ટેક્નિક્સ/પ્રક્રિયાઓ: રિબન, થર્મોસોનિક બોલ અને અલ્ટ્રાસોનિક વેજ બોન્ડ

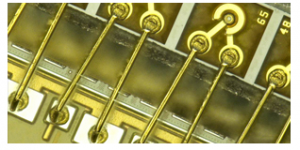

વાયર બોન્ડિંગ એ ઉત્પાદન દરમિયાન ઇન્ટિગ્રેટેડ સર્કિટ (IC) અથવા સમાન સેમિકન્ડક્ટર ઉપકરણ અને તેના પેકેજ અથવા લીડફ્રેમ વચ્ચે ઇન્ટરકનેક્ટ બનાવવાની પદ્ધતિ છે. તેનો ઉપયોગ હવે સામાન્ય રીતે લિથિયમ-આયન બેટરી પેક એસેમ્બલીઓમાં વિદ્યુત જોડાણો આપવા માટે પણ થાય છે. વાયર બોન્ડિંગ સામાન્ય રીતે ઉપલબ્ધ માઇક્રોઇલેક્ટ્રોનિક ઇન્ટરકનેક્ટ તકનીકોમાં સૌથી વધુ ખર્ચ-અસરકારક અને લવચીક માનવામાં આવે છે, અને આજે ઉત્પાદિત મોટાભાગના સેમિકન્ડક્ટર પેકેજોમાં તેનો ઉપયોગ થાય છે. વાયર બોન્ડિંગની ઘણી તકનીકો છે, જેમાં શામેલ છે: થર્મો-કમ્પ્રેશન વાયર બોન્ડિંગ:

થર્મો-કમ્પ્રેશન વાયર બોન્ડિંગ (સંભવિત સપાટીઓ (સામાન્ય રીતે એયુ) સાથે એકસાથે ક્લેમ્પિંગ ફોર્સ હેઠળ ઉચ્ચ ઇન્ટરફેસ તાપમાન સાથે, સામાન્ય રીતે 300 ° સે કરતા વધારે, વેલ્ડ બનાવવા માટે), શરૂઆતમાં માઇક્રોઇલેક્ટ્રોનિક્સ ઇન્ટરકનેક્ટ્સ માટે 1950 ના દાયકામાં વિકસાવવામાં આવ્યું હતું, જો કે આ હતું. 60 ના દાયકામાં અલ્ટ્રાસોનિક અને થર્મોસોનિક બંધન દ્વારા ઝડપથી બદલાઈ ગયું પ્રભાવશાળી ઇન્ટરકનેક્ટ ટેકનોલોજી. થર્મો-કમ્પ્રેશન બોન્ડિંગ આજે પણ વિશિષ્ટ એપ્લિકેશનો માટે ઉપયોગમાં લેવાય છે, પરંતુ સફળ બોન્ડ બનાવવા માટે જરૂરી ઊંચા (ઘણીવાર નુકસાનકારક) ઇન્ટરફેસ તાપમાનને કારણે ઉત્પાદકો દ્વારા સામાન્ય રીતે ટાળવામાં આવે છે. અલ્ટ્રાસોનિક વેજ વાયર બોન્ડિંગ:

1960 ના દાયકામાં અલ્ટ્રાસોનિક વેજ વાયર બોન્ડિંગ પ્રબળ ઇન્ટરકનેક્ટ પદ્ધતિ બની હતી. એક સાથે ક્લેમ્પિંગ ફોર્સ સાથે બોન્ડિંગ ટૂલમાં ઉચ્ચ આવર્તન કંપન (રેઝોનેટિંગ ટ્રાન્સડ્યુસર દ્વારા) લાગુ કરવાથી, એલ્યુમિનિયમ અને સોનાના વાયરને ઓરડાના તાપમાને વેલ્ડિંગ કરવાની મંજૂરી મળી. આ અલ્ટ્રાસોનિક કંપન બોન્ડિંગ ચક્રની શરૂઆતમાં બોન્ડિંગ સપાટીઓમાંથી દૂષકો (ઓક્સાઇડ્સ, અશુદ્ધિઓ, વગેરે) દૂર કરવામાં અને બોન્ડને વધુ વિકાસ અને મજબૂત કરવા માટે ઇન્ટરમેટાલિક વૃદ્ધિને પ્રોત્સાહન આપવામાં મદદ કરે છે. બોન્ડિંગ માટેની લાક્ષણિક ફ્રીક્વન્સીઝ 60 - 120 KHz છે. અલ્ટ્રાસોનિક વેજ ટેકનિકમાં બે મુખ્ય પ્રક્રિયા તકનીકો છે:> 100µm વ્યાસના વાયરો માટે મોટા (ભારે) વાયર બોન્ડિંગ <75µm વ્યાસના વાયર માટે ફાઈન (નાના) વાયર બૉન્ડિંગ હોઈ શકે છે. અહીં ફાઇન વાયર માટે અને અહીં મોટા વાયર માટે જોવા મળે છે. અલ્ટ્રાસોનિક વેજ વાયર બોન્ડિંગ ચોક્કસ બોન્ડિંગ ટૂલ અથવા "વેજ" નો ઉપયોગ કરે છે, જે સામાન્ય રીતે પ્રક્રિયા જરૂરિયાતો અને વાયરના આધારે ટંગસ્ટન કાર્બાઇડ (એલ્યુમિનિયમ વાયર માટે) અથવા ટાઇટેનિયમ કાર્બાઇડ (ગોલ્ડ વાયર માટે) માંથી બનાવવામાં આવે છે. વ્યાસ; અલગ એપ્લિકેશન માટે સિરામિક ટીપેડ વેજ પણ ઉપલબ્ધ છે. થર્મોસોનિક વાયર બોન્ડિંગ:

જ્યાં પૂરક ગરમીની આવશ્યકતા હોય છે (સામાન્ય રીતે ગોલ્ડ વાયર માટે, 100 - 250 °C ની રેન્જમાં બોન્ડિંગ ઇન્ટરફેસ સાથે), પ્રક્રિયાને થર્મોસોનિક વાયર બોન્ડિંગ કહેવામાં આવે છે. પરંપરાગત થર્મો-કમ્પ્રેશન સિસ્ટમની સરખામણીમાં આના ઘણા ફાયદા છે, કારણ કે ઇન્ટરફેસ તાપમાન ઘણું ઓછું જરૂરી છે (ઓરડાના તાપમાને એયુ બોન્ડિંગનો ઉલ્લેખ કરવામાં આવ્યો છે પરંતુ વ્યવહારમાં તે વધારાની ગરમી વિના અવિશ્વસનીય છે). થર્મોસોનિક બોલ બોન્ડિંગ:

થર્મોસોનિક વાયર બોન્ડિંગનું બીજું સ્વરૂપ બોલ બોન્ડિંગ છે (અહીં બોલ બોન્ડ ચક્ર જુઓ). આ પદ્ધતિમાં ખામીઓ વિના થર્મો-કમ્પ્રેશન અને અલ્ટ્રાસોનિક બોન્ડિંગ બંનેમાં શ્રેષ્ઠ ગુણોને જોડવા માટે પરંપરાગત વેજ ડિઝાઇન પર સિરામિક કેશિલરી બોન્ડિંગ ટૂલનો ઉપયોગ કરવામાં આવે છે. થર્મોસોનિક વાઇબ્રેશન સુનિશ્ચિત કરે છે કે ઇન્ટરફેસનું તાપમાન ઓછું રહે છે, જ્યારે પ્રથમ ઇન્ટરકનેક્ટ, થર્મલી-કમ્પ્રેસ્ડ બોલ બોન્ડ વાયર અને સેકન્ડરી બોન્ડને કોઈપણ દિશામાં મૂકવાની મંજૂરી આપે છે, પ્રથમ બોન્ડ સાથે ઇન-લાઇન નહીં, જે અલ્ટ્રાસોનિક વાયર બોન્ડિંગમાં અવરોધ છે. . સ્વચાલિત, ઉચ્ચ વોલ્યુમ ઉત્પાદન માટે, બોલ બોન્ડર્સ અલ્ટ્રાસોનિક / થર્મોસોનિક (વેજ) બોન્ડર્સ કરતાં નોંધપાત્ર રીતે ઝડપી છે, જે થર્મોસોનિક બોલ બોન્ડિંગને છેલ્લા 50+ વર્ષથી માઇક્રોઇલેક્ટ્રોનિક્સમાં પ્રબળ ઇન્ટરકનેક્ટ ટેકનોલોજી બનાવે છે. રિબન બોન્ડિંગ:

રિબન બોન્ડિંગ, ફ્લેટ મેટાલિક ટેપનો ઉપયોગ કરીને, આરએફ અને માઇક્રોવેવ ઇલેક્ટ્રોનિક્સમાં દાયકાઓથી પ્રબળ છે (રિબન પરંપરાગત રાઉન્ડ વાયર વિરુદ્ધ સિગ્નલ નુકશાન [ત્વચાની અસર] માં નોંધપાત્ર સુધારો પ્રદાન કરે છે). નાના સોનાના રિબન, સામાન્ય રીતે 75µm પહોળા અને 25µm જાડા, થર્મોસોનિક પ્રક્રિયા દ્વારા મોટા ફ્લેટ-ફેસવાળા વેજ બોન્ડિંગ ટૂલ સાથે બંધાયેલા હોય છે. 2,000µm પહોળા અને 250µm જાડા સુધીના એલ્યુમિનિયમ રિબન્સને પણ અલ્ટ્રાસોનિક પ્રક્રિયા સાથે બોન્ડ કરી શકાય છે. નીચલા લૂપ માટે જરૂરિયાત, ઉચ્ચ ઘનતા ઇન્ટરકનેક્ટ્સમાં વધારો થયો છે.

ગોલ્ડ બોન્ડિંગ વાયર શું છે?

ગોલ્ડ વાયર બોન્ડિંગ એ એવી પ્રક્રિયા છે કે જેના દ્વારા સોનાના વાયરને એસેમ્બલીમાં બે બિંદુઓ સાથે જોડીને ઇન્ટરકનેક્શન અથવા ઇલેક્ટ્રિકલી વાહક પાથ બનાવવામાં આવે છે. હીટ, અલ્ટ્રાસોનિક્સ અને ફોર્સનો ઉપયોગ સોનાના વાયર માટે જોડાણ બિંદુઓ બનાવવા માટે કરવામાં આવે છે. જોડાણ બિંદુ બનાવવાની પ્રક્રિયા વાયર બોન્ડ ટૂલ, રુધિરકેશિકાની ટોચ પર સોનાના બોલની રચના સાથે શરૂ થાય છે. ટૂલ સાથે એપ્લિકેશન-વિશિષ્ટ બળ અને 60kHz - 152kHz અલ્ટ્રાસોનિક ગતિની આવર્તન બંને લાગુ કરતી વખતે આ બોલને ગરમ એસેમ્બલી સપાટી પર દબાવવામાં આવે છે. એકવાર પ્રથમ બોન્ડ બની ગયા પછી, વાયરને ચુસ્ત રીતે નિયંત્રિત કરવામાં આવશે. એસેમ્બલીની ભૂમિતિ માટે યોગ્ય લૂપ આકાર બનાવવાની રીત. બીજો બોન્ડ, જેને ઘણીવાર સ્ટીચ તરીકે ઓળખવામાં આવે છે, તે પછી વાયર વડે નીચે દબાવીને અને બોન્ડ પર વાયર ફાડવા માટે ક્લેમ્પનો ઉપયોગ કરીને બીજી સપાટી પર બનાવવામાં આવે છે.

ગોલ્ડ વાયર બોન્ડિંગ પેકેજોની અંદર એક ઇન્ટરકનેક્શન પદ્ધતિ પ્રદાન કરે છે જે અત્યંત વિદ્યુત વાહક છે, લગભગ અમુક સોલ્ડર કરતાં વધુ તીવ્રતાનો ક્રમ છે. વધુમાં, અન્ય વાયર સામગ્રીની તુલનામાં સોનાના વાયરમાં ઓક્સિડેશન સહિષ્ણુતા વધુ હોય છે અને તે મોટા ભાગના કરતાં નરમ હોય છે, જે સંવેદનશીલ સપાટીઓ માટે જરૂરી છે.

એસેમ્બલીની જરૂરિયાતોને આધારે પ્રક્રિયા પણ બદલાઈ શકે છે. સંવેદનશીલ સામગ્રી સાથે, ઘટકની સપાટીને નુકસાન ન થાય તે માટે મજબૂત બોન્ડ અને "નરમ" બોન્ડ બંને બનાવવા માટે બીજા બોન્ડિંગ એરિયા પર ગોલ્ડ બોલ મૂકી શકાય છે. ચુસ્ત જગ્યાઓ સાથે, એક બોલનો ઉપયોગ બે બોન્ડ માટે પ્રારંભિક બિંદુ તરીકે કરી શકાય છે, જે "V" આકારનું બોન્ડ બનાવે છે. જ્યારે વાયર બોન્ડને વધુ મજબૂત બનાવવાની જરૂર હોય, ત્યારે સિક્યુરિટી બોન્ડ બનાવવા માટે ટાંકાની ટોચ પર બોલ મૂકી શકાય છે, જેનાથી વાયરની સ્થિરતા અને મજબૂતાઈ વધે છે. વાયર બોન્ડિંગ માટે ઘણી વિવિધ એપ્લિકેશનો અને ભિન્નતાઓ લગભગ અમર્યાદિત છે અને પાલોમરની વાયર બોન્ડ સિસ્ટમ્સ પર ઓટોમેટેડ સોફ્ટવેરના ઉપયોગ દ્વારા પ્રાપ્ત કરી શકાય છે.

વાયર બંધન વિકાસ:

1950 ના દાયકામાં જર્મનીમાં એક આકસ્મિક પ્રાયોગિક અવલોકન દ્વારા વાયર બોન્ડિંગની શોધ કરવામાં આવી હતી અને ત્યારબાદ તેને અત્યંત નિયંત્રિત પ્રક્રિયામાં વિકસાવવામાં આવી છે. આજે તેનો ઉપયોગ ઇલેક્ટ્રીકલી ઇન્ટરકનેક્ટિંગ સેમિકન્ડક્ટર ચિપ્સને પેકેજ લીડ્સ, ડિસ્ક ડ્રાઇવ હેડથી પ્રી-એમ્પ્લીફાયર અને અન્ય ઘણી એપ્લિકેશનો માટે થાય છે જે રોજિંદા વસ્તુઓને નાની, "સ્માર્ટ" અને વધુ કાર્યક્ષમ બનવાની મંજૂરી આપે છે.

બોન્ડિંગ વાયર એપ્લિકેશન્સ

ઇલેક્ટ્રોનિક્સમાં વધતા લઘુચિત્રીકરણનું પરિણામ આવ્યું છે

બોન્ડિંગ વાયરના મહત્વના ઘટકો બની રહ્યા છે

ઇલેક્ટ્રોનિક એસેમ્બલીઓ.

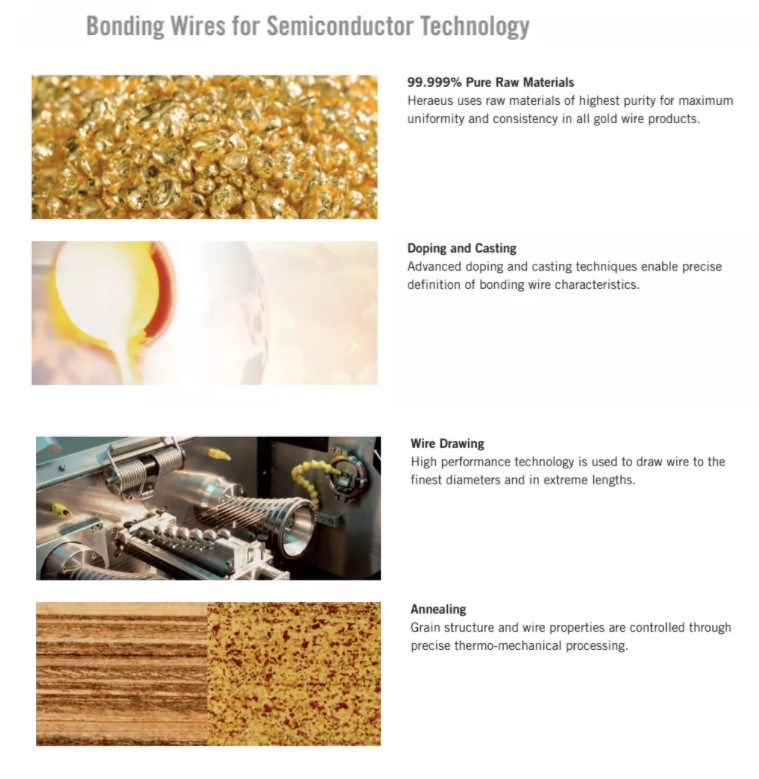

આ હેતુ માટે ફાઇન અને અલ્ટ્રાફાઇન બોન્ડિંગ વાયર

સોનું, એલ્યુમિનિયમ, કોપર અને પેલેડિયમનો ઉપયોગ થાય છે. સર્વોચ્ચ

તેમની ગુણવત્તા પર માંગણી કરવામાં આવે છે, ખાસ કરીને સંદર્ભે

વાયર ગુણધર્મોની એકરૂપતા માટે.

તેમની રાસાયણિક રચના અને ચોક્કસ પર આધાર રાખીને

ગુણધર્મો, બંધન વાયર બંધન માટે સ્વીકારવામાં આવે છે

ટેકનીક પસંદ કરેલ અને ઓટોમેટીક બોન્ડીંગ મશીનો તરીકે

તેમજ એસેમ્બલી ટેકનોલોજીમાં વિવિધ પડકારો માટે.

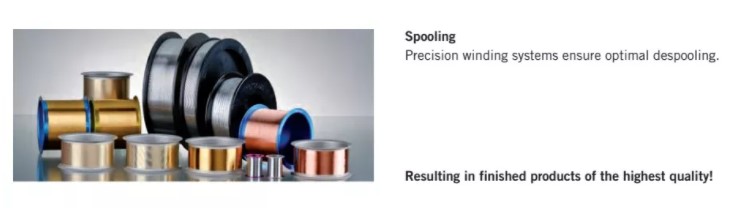

Heraeus Electronics વ્યાપક ઉત્પાદન શ્રેણી ઓફર કરે છે

ની વિવિધ એપ્લિકેશનો માટે

ઓટોમોટિવ ઉદ્યોગ

દૂરસંચાર

સેમિકન્ડક્ટર ઉત્પાદકો

કન્ઝ્યુમર ગુડ્સ ઉદ્યોગ

હેરિયસ બોન્ડિંગ વાયર ઉત્પાદન જૂથો છે:

પ્લાસ્ટિક ભરેલા એપ્લિકેશન માટે બોન્ડિંગ વાયર

ઇલેક્ટ્રોનિક ઘટકો

માટે એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય બોન્ડિંગ વાયર

એપ્લીકેશન કે જેને નીચા પ્રોસેસિંગ તાપમાનની જરૂર હોય છે

તકનીકી તરીકે કોપર બોન્ડિંગ વાયર અને

સોનાના વાયરનો આર્થિક વિકલ્પ

માટે કિંમતી અને બિન-કિંમતી મેટલ બોન્ડિંગ રિબન

મોટા સંપર્ક વિસ્તારો સાથે વિદ્યુત જોડાણો.

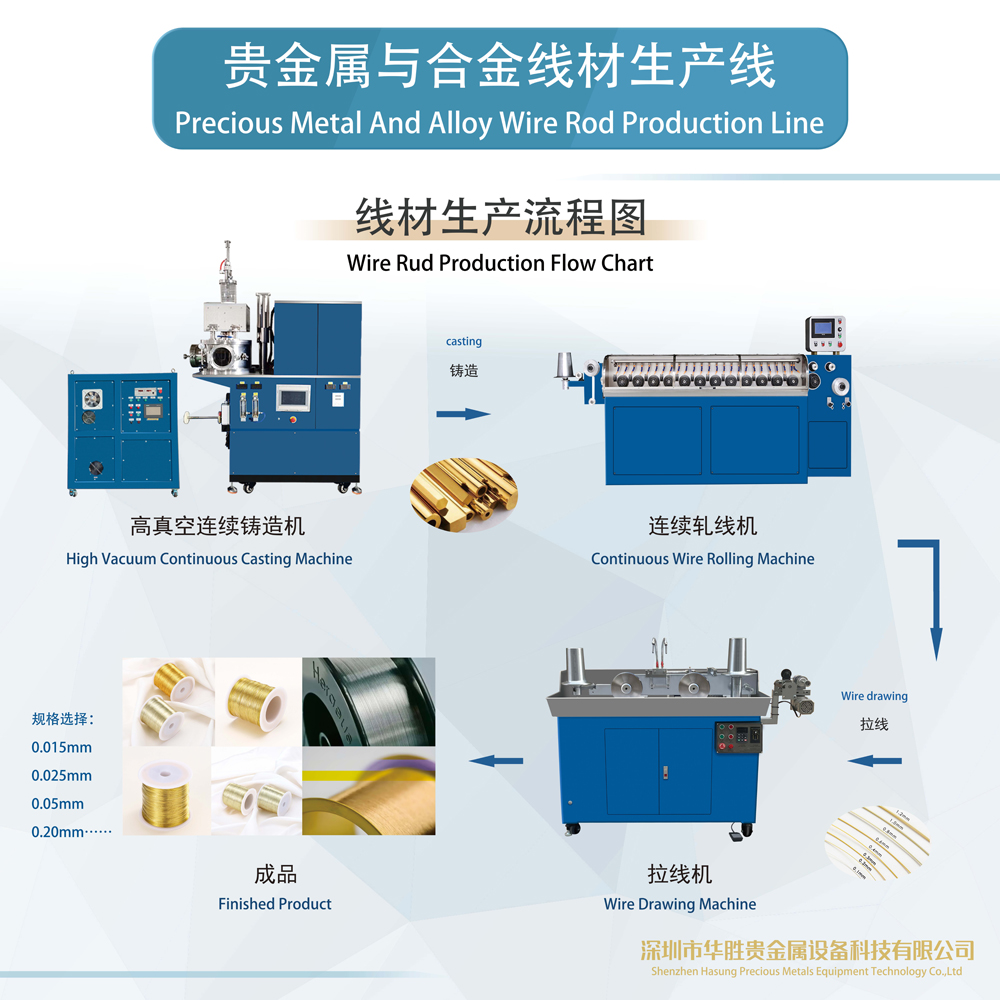

બોન્ડિંગ વાયર પ્રોડક્શન લાઇન

પોસ્ટ સમય: જુલાઈ-22-2022