વિડિઓ શો

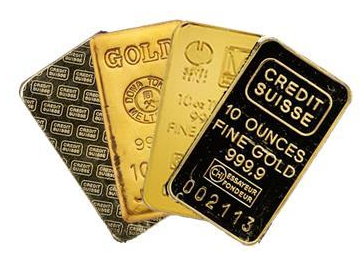

હાસુંગ એક વ્યાવસાયિક કિંમતી ધાતુના સિક્કા મિન્ટિંગ સોલ્યુશન પ્રદાતા તરીકે, વિશ્વભરમાં અનેક સિક્કા બનાવવાની લાઇન બનાવી છે. ગોળ, ચોરસ અને અષ્ટકોણ આકારવાળા સિક્કાનું વજન 0.6g થી 1kg સોનાના હોય છે. ચાંદી અને તાંબા જેવી અન્ય ધાતુઓ પણ ઉપલબ્ધ છે.

માટે તમને વન-સ્ટોપ સોલ્યુશન ઓફર કરવા માટે તમે હસંગ સાથે બેંક કરી શકો છોસિક્કો મિટિંગ લાઇન. મેન્યુફેક્ચરિંગ પેકેજમાં તમને પ્રક્રિયાને માપવામાં મદદ કરવા માટે ઑન-સાઇટ માર્ગદર્શન, સિક્કા બનાવવાના સાધનો અને એન્જિનિયર્સનો સમાવેશ થાય છે. અમારા ઇજનેરો સોનાના સિક્કા બનાવવાની પ્રક્રિયાના સંશોધન સાથે સંકળાયેલા છે અને મુખ્ય જાણીતા ટંકશાળ માટે ટેકનિકલ સલાહકાર તરીકે સેવા આપી છે.

હાસુંગ કિંમતી ધાતુઓ પર પગલું-દર-પગલાં સૂચનો પ્રદાન કરતી વખતે સિક્કાની ટંકશાળની સમસ્યાઓ ઉકેલવા પર ધ્યાન કેન્દ્રિત કરે છે. 20+ વર્ષથી અમે સોના અને ચાંદીના સિક્કા બનાવવાના મશીનોમાં મોખરે છીએ, અમારી પાસે વ્યાવસાયિક અને ઝીણવટભરી એન્જિનિયરિંગ સેવા, સાઇટ પર તાલીમ અને તકનીકી સપોર્ટ છે.

કૃપા કરીને ક્લિક કરોસતત કાસ્ટિંગ મશીન અને રોલિંગ મશીનોવિગતો જોવા માટે.

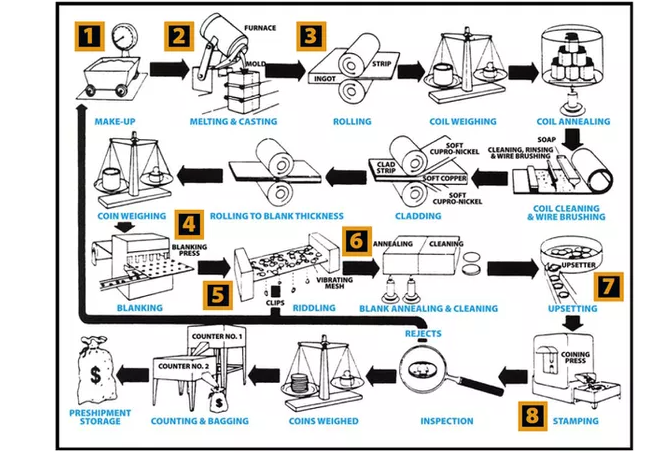

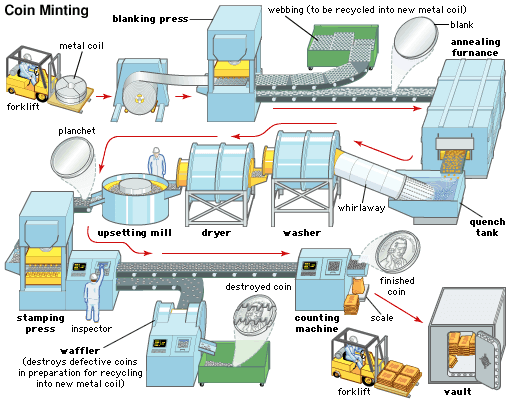

સિક્કા કેવી રીતે બનાવવામાં આવે છે?

સિક્કા બનાવવા માટે વપરાતી પદ્ધતિઓ વર્ષોથી વિકસિત થઈ છે. સિક્કાઓ પ્રથમ વખત લિડિયાના પ્રાચીન રાજ્યમાં બે હજાર વર્ષ પહેલાં બનાવવામાં આવ્યા હતા. પ્રાચીન સિક્કાઓ માટે ટંકશાળ કરવાની પ્રક્રિયા એકદમ સરળ હતી. પ્રથમ, સોના, ચાંદી અથવા તાંબાનો એક નાનો ગઠ્ઠો ખડક જેવી નક્કર સપાટી પર જડિત સિક્કા પર મૂકવામાં આવ્યો હતો. પછી કાર્યકર બીજો સિક્કો ડાઇ લેશે, તેને ટોચ પર મૂકશે અને તેને મોટા હથોડાથી પ્રહાર કરશે.

મધ્યયુગીન ટંકશાળમાં સિક્કા બનાવવા માટે ધાતુની પ્રીફોર્મ્ડ રાઉન્ડ ડિસ્ક અને સ્ક્રુ પ્રેસનો ઉપયોગ થતો હતો. જો કે આ એક મેન્યુઅલ પ્રક્રિયા હતી, તે સરળ હતી અને પ્રાચીન ટંકશાળ પ્રક્રિયા કરતાં વધુ સુસંગત ગુણવત્તા પ્રાપ્ત કરી હતી.

આધુનિક સિક્કાઓને હાઇડ્રોલિક કોઇનિંગ પ્રેસ સાથે ટંકશાળ કરવામાં આવે છે જે આપમેળે મશીનમાં બ્લેન્ક્સ ફીડ કરે છે. જ્યારે મશીન સંપૂર્ણ ક્ષમતા પર ચાલે છે, ત્યારે પ્રેસ પ્રતિ મિનિટ 600 થી વધુ સિક્કા બનાવી શકે છે. યુનાઇટેડ સ્ટેટ્સ મિન્ટ જેવા ઓપરેશન માટે આ ઝડપ જરૂરી છે, જે દર વર્ષે અબજો સિક્કાઓનું ઉત્પાદન કરે છે.

અબજો સિક્કાઓ બનાવવા માટે ઉપયોગમાં લેવાતા ઓટોમેશનને કારણે પ્રક્રિયા જટિલ હોવા છતાં, વિશ્વભરમાં દરેક ટંકશાળ ઉપયોગ કરે છે તેવા કેટલાક સામાન્ય પગલાં છે. યુનાઇટેડ સ્ટેટ્સ મિન્ટ વૈશ્વિક સ્તરે સૌથી મોટી ટંકશાળ છે અને અમે તેની ઉત્પાદન પ્રક્રિયા પર ધ્યાન કેન્દ્રિત કરીશું.

1. ખાણકામ કાચો માલ

ટંકશાળની પ્રક્રિયા કાચા માલના ખાણકામથી શરૂ થાય છે. સમગ્ર યુનાઇટેડ સ્ટેટ્સ અને વિશ્વભરમાંથી ખાણો સોનું, ચાંદી, તાંબુ અથવા અન્ય જરૂરી ધાતુઓ સપ્લાય કરે છે. આ ખાણોમાંથી મેળવેલી કાચી ધાતુમાં અશુદ્ધિઓ હોય છે જે સિક્કા માટે સ્વીકાર્ય નથી.

જરૂરી ધાતુ મેળવવા માટે અયસ્કનું ખાણકામ કરવા ઉપરાંત, યુનાઈટેડ સ્ટેટ્સ મિન્ટ વિવિધ સ્ત્રોતોમાંથી પુનઃપ્રાપ્ત કરેલી ધાતુનો પણ ઉપયોગ કરે છે. આ સ્ત્રોતોમાં એવા સિક્કાઓનો સમાવેશ થાય છે જે હવે "મશીનેબલ" નથી અને ચલણમાંથી દૂર કરવામાં આવ્યા છે. તેના બદલે, તેઓને ટંકશાળમાં પરત કરવામાં આવે છે, જ્યાં તેઓને નવા સિક્કાઓમાં રિસાયકલ કરવામાં આવે છે.

2. રિફાઇનિંગ, મેલ્ટિંગ અને કાસ્ટિંગ

લગભગ તમામ અશુદ્ધિઓ દૂર કરવા માટે કાચી ધાતુને શુદ્ધ કરવામાં આવે છે. કેટલાક સિક્કાઓને બે કે તેથી વધુ વિવિધ પ્રકારની ધાતુઓના એલોયની જરૂર હોય છે. શુદ્ધ ધાતુ ઓગાળવામાં આવે છે, અને સ્પષ્ટીકરણો દ્વારા જરૂરી વિવિધ ધાતુઓ ઉમેરવામાં આવે છે. ઉદાહરણ તરીકે, યુનાઇટેડ સ્ટેટ્સ મિન્ટ 75 ટકા કોપર અને 25 ટકા નિકલ એલોયમાંથી તેના પાંચ-સેન્ટનો સિક્કો બનાવે છે.

એકવાર યોગ્ય શુદ્ધતા અથવા એલોય પ્રાપ્ત થઈ જાય, ધાતુને એક પિંડમાં નાખવામાં આવે છે. આ મોટા મેટલ બાર છે જેમાં ટંકશાળ દ્વારા જરૂરી ધાતુની યોગ્ય માત્રા હોય છે. યોગ્ય શુદ્ધતા પ્રાપ્ત થઈ છે તેની ખાતરી કરવા માટે સમગ્ર પ્રક્રિયા દરમિયાન ધાતુની તપાસ કરવામાં આવે છે.

3. રોલિંગ

પિંડને યોગ્ય જાડાઈમાં ફેરવવાની પ્રક્રિયા લાંબી અને કપરું હોઈ શકે છે. ઇંગોટને બે સખત સ્ટીલ રોલરો વચ્ચે ફેરવવામાં આવે છે જે સતત એકબીજાની નજીક અને નજીક જતા રહે છે. આ પ્રક્રિયા ત્યાં સુધી ચાલુ રહેશે જ્યાં સુધી પિંડને મેટલ સ્ટ્રીપમાં ફેરવવામાં ન આવે જે સિક્કા માટે યોગ્ય જાડાઈ હોય. વધુમાં, રોલિંગ પ્રક્રિયા ધાતુને નરમ પાડે છે અને મોલેક્યુલર સ્ટ્રક્ચરમાં ફેરફાર કરે છે જે તેને સરળ રીતે પ્રહાર કરવાની મંજૂરી આપે છે અને ઉચ્ચ ગુણવત્તાવાળા સિક્કાઓ ઉત્પન્ન કરે છે.

જ્યારે તે એલોય સામગ્રી હોય, ત્યારે તેને બ્લેન્ક કરતા પહેલા એનેલીંગ કરવું જરૂરી છે.

4. બ્લેન્કિંગ

યુનાઇટેડ સ્ટેટ્સ મિન્ટ ધાતુના રોલ્સનો ઉપયોગ કરે છે જે લગભગ 13 ઇંચ પહોળા અને કેટલાક હજાર પાઉન્ડ વજન ધરાવે છે. ઉત્પાદન પ્રક્રિયામાંથી વળાંકને દૂર કરવા માટે ધાતુના રોલને અનવાઉન્ડ અને ફ્લેટન્ડ કરવામાં આવે છે. તે પછી તે મશીનમાંથી પસાર થાય છે જે ધાતુની ડિસ્કને પંચ કરે છે જે હવે સિક્કા માટે યોગ્ય જાડાઈ અને વ્યાસ છે.

5. રિડલિંગ

આ બિંદુ સુધી, મેટલ બ્લેન્ક્સ બનાવવા માટે વપરાતી ઉત્પાદન પ્રક્રિયા ગંદી છે અને કઠોર વાતાવરણમાં ચલાવવામાં આવે છે. કચરો ધાતુના નાના ટુકડાઓ માટે સિક્કાના બ્લેન્ક્સ સાથે ભળવું શક્ય છે. રિડલિંગ મશીન કોઈન બ્લેન્ક્સ સાથે ભળેલા કોઈપણ વિદેશી પદાર્થમાંથી યોગ્ય માપના બ્લેન્ક્સ અલગ કરે છે.

6. એનેલીંગ અને સફાઈ

ટંકશાળ પછી પ્રહાર કરવાની તૈયારીમાં ધાતુને નરમ કરવા માટે એનેલીંગ ઓવનમાં સિક્કાની ખાલી જગ્યાઓમાંથી પસાર કરે છે. પછી સિક્કાની સપાટી પરના કોઈપણ તેલ અને ગંદકીને દૂર કરવા માટે રાસાયણિક સ્નાન દ્વારા બ્લેન્ક્સ નાખવામાં આવે છે. આઘાતજનક પ્રક્રિયા દરમિયાન કોઈપણ વિદેશી સામગ્રી સિક્કામાં એમ્બેડ થઈ શકે છે, અને તેને સ્ક્રેપ કરવી પડશે.

7. અપસેટિંગ

મેટલ કોઈન બ્લેન્ક પર પ્રભાવિત થનારી ડિઝાઈનને સુરક્ષિત કરવા માટે, દરેક સિક્કો ખાલી એવા મશીનમાંથી પસાર થાય છે જેમાં રોલર્સનો સમૂહ હોય છે જે થોડો નાનો થઈ જાય છે અને સિક્કાની બંને બાજુઓ પર મેટલ રિમ આપે છે. આ પ્રક્રિયા એ સુનિશ્ચિત કરવામાં પણ મદદ કરે છે કે સિક્કો ખાલી યોગ્ય વ્યાસનો છે જેથી તે સિક્કાની પ્રેસમાં યોગ્ય રીતે પ્રહાર કરશે. આ પ્રક્રિયા પછી, ખાલી સિક્કાને હવે પ્લાનચેટ કહેવામાં આવે છે.

8. સ્ટેમ્પિંગ અથવા સ્ટ્રાઇકિંગ

હવે જ્યારે પ્લેન્ચેટ્સ યોગ્ય રીતે તૈયાર, નરમ અને સાફ થઈ ગયા છે, તે હવે પ્રહાર માટે તૈયાર છે. વ્યાપાર ત્રાટકી ગયેલા સિક્કાઓ આપમેળે કોઈનિંગ પ્રેસમાં એવા દરે ખવડાવવામાં આવે છે કે જે દર મિનિટે કેટલાક સો સિક્કા સુધી પહોંચી શકે છે. કલેક્ટર્સ માટે બનાવેલા પ્રૂફ સિક્કા હાથથી કોઈનિંગ પ્રેસમાં ખવડાવવામાં આવે છે અને સિક્કા દીઠ ઓછામાં ઓછા બે સ્ટ્રાઇક મેળવે છે.

9. વિતરણ

જે સિક્કાઓ નિરીક્ષણ પાસ કરે છે તે હવે વિતરણ માટે તૈયાર છે. વ્યાપાર અસરગ્રસ્ત સિક્કાઓ બલ્ક સ્ટોરેજ બેગમાં પેક કરવામાં આવે છે અને સમગ્ર વિશ્વમાં વિતરકોને મોકલવામાં આવે છે. કલેક્ટર સિક્કાઓ ખાસ ધારકો અને બોક્સમાં મૂકવામાં આવે છે અને વિશ્વભરના સિક્કા કલેક્ટર્સને મોકલવામાં આવે છે.

વિગતો:

ક્લિક કરોસતત કાસ્ટિંગ મશીન.

શીટ રોલિંગ મિલ

બાર/સિક્કા બનાવવા માટે બે પ્રકારની રોલિંગ મિલ્સ છે, પ્રથમ પ્રકારનું શીટ રોલિંગ મશીન સામાન્ય સપાટી બનાવે છે, આ કિસ્સામાં, તેને સામાન્ય રીતે ટમ્બલર પોલિશર દ્વારા અંતિમ પોલિશિંગની જરૂર હોય છે.

| મોડલ નં. | HS-8HP | HS-10HP |

| બ્રાન્ડ નામ | હાસુંગ | |

| વોલ્ટેજ | 380V 50/60Hz, 3 તબક્કાઓ | |

| શક્તિ | 5.5KW | 7.5KW |

| રોલર | વ્યાસ 120 × પહોળાઈ 210 મીમી | વ્યાસ 150 × પહોળાઈ 220 મીમી |

| કઠિનતા | 60-61 ° | |

| પરિમાણો | 980×1180×1480mm | 1080x 580x1480mm |

| વજન | આશરે 600 કિગ્રા | આશરે 800 કિગ્રા |

| ક્ષમતા | મહત્તમ રોલિંગ જાડાઈ 25mm સુધી છે | મહત્તમ રોલિંગ જાડાઈ 35mm સુધી છે |

| ફાયદો | ફ્રેમ ઈલેક્ટ્રોસ્ટેટિકલી ડસ્ટ્ડ છે, બોડી ડેકોરેટિવ હાર્ડ ક્રોમથી પ્લેટેડ છે અને સ્ટેનલેસ સ્ટીલ કવર રસ્ટ વગર સુંદર અને વ્યવહારુ છે. સિંગલ-સ્પીડ / ડબલ સ્પીડ | |

| વોરંટી સેવા પછી | વિડીયો ટેક્નિકલ સપોર્ટ, ઓનલાઈન સપોર્ટ, સ્પેરપાર્ટસ, ફીલ્ડ જાળવણી અને સમારકામ સેવા | |

ટંગસ્ટન સ્ટીલ મિરર સરફેસ રોલિંગ મિલ

અન્ય પ્રકાર ટંગસ્ટન સ્ટીલ સામગ્રી રોલર મિરર સપાટી શીટ રોલિંગ મિલ છે. આ પ્રકારના રોલિંગ મશીન સાથે, તમને મિરર સરફેસ શીટ મળશે.

| મોડલ નં. | HS-M5HP | HS-M8HP | ||

| બ્રાન્ડ નામ | હાસુંગ | |||

| વોલ્ટેજ | 380V; 50/60hz 3 તબક્કાઓ | |||

| શક્તિ | 3.7kw | 5.5kw | ||

| ટંગસ્ટન રોલર કદ | વ્યાસ 90 × પહોળાઈ 60mm | વ્યાસ 90 × પહોળાઈ 90mm | વ્યાસ 100 × પહોળાઈ 100 મીમી | વ્યાસ 120 × પહોળાઈ 100 મીમી |

| રોલર કઠિનતા | 92-95 ° | |||

| સામગ્રી | આયાતી ટંગસ્ટન સ્ટીલ બિલેટ | |||

| પરિમાણો | 880×580×1400mm | 980×580×1450mm | ||

| વજન | આશરે 450 કિગ્રા | આશરે 500 કિગ્રા | ||

| લક્ષણો | લ્યુબ્રિકેશન સાથે; ગિયર ડ્રાઇવ; રોલિંગ શીટની જાડાઈ 10mm, સૌથી પાતળી 0.1mm; બહિષ્કૃત શીટ મેટલ સપાટી મિરર અસર; ફ્રેમ પર સ્થિર પાવડર છંટકાવ, સુશોભન હાર્ડ ક્રોમ પ્લેટિંગ, સ્ટેનલેસ સ્ટીલ કવર, સુંદર અને વ્યવહારુ કાટવાળું રહેશે નહીં. | |||

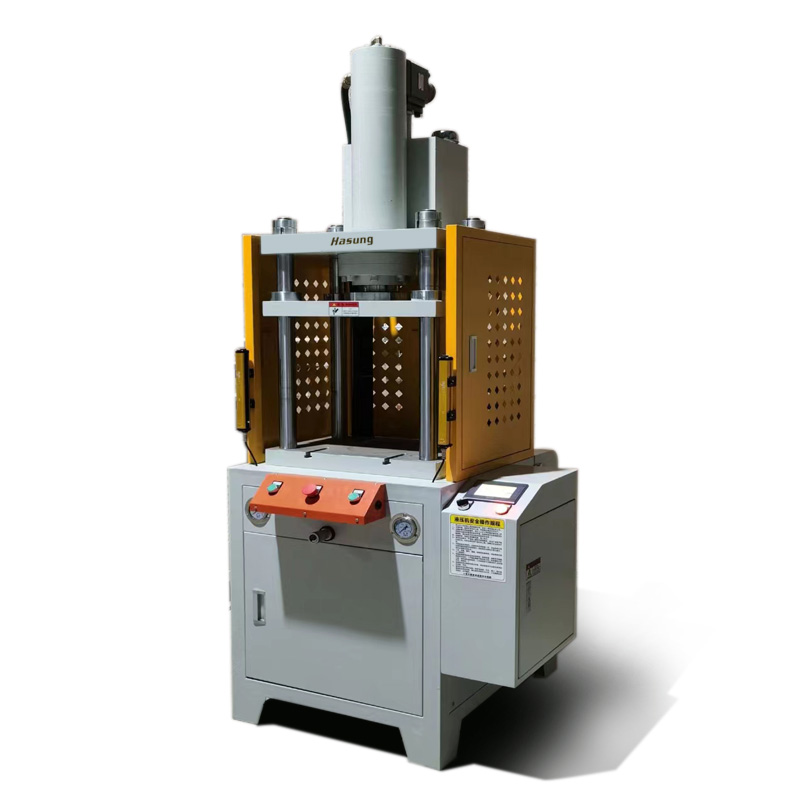

હાઇડ્રોલિક સિક્કો બ્લેન્કિંગ પ્રેસ

બ્લેન્કિંગ પ્રક્રિયા

20 ટન હાઇડ્રોલિક સિક્કો કટિંગ / બ્લેન્કિંગ પ્રેસ

40 ટન હાઇડ્રોલિક કટીંગ અને એમ્બોસિંગ પ્રેસ

આ હાઇડ્રોલિક કટીંગ પ્રેસ સોના અને ચાંદીના બ્લેન્ક શીટને કાપી નાખે છે જે રોલિંગ પછી પ્રક્રિયા કરવામાં આવે છે. બ્લેન્ક શીટને ગોળ, લંબચોરસ, પેન્ડન્ટ આકાર વગેરેમાં ઇચ્છિત આકારમાં કાપવામાં આવે છે. કટીંગ ડાઈઝ પ્રક્રિયા દ્વારા પૂરી પાડવામાં આવે છે જે પછી બ્લેન્ક્સ હાઇડ્રોલિક સ્ટેમ્પિંગ પ્રેસમાં ટંકશાળ કરવા માટે તૈયાર છે.

હાઇડ્રોલિક કટીંગ પાવર પ્રેસ મશીનના ફાયદા.

સોના અને ચાંદીના બ્લેન્ક્સ કાપવા માટે આદર્શ,

વધુ સારા પરિણામો માટે સ્પષ્ટ કિનારીઓમાંથી ખાલી જગ્યાઓ કાપો,

પગ અને સ્વીચ સાથે મુશ્કેલી મુક્ત ઓપરેટિંગ અને ડ્યુઅલ મોડ ઓપરેટિંગ,

કટીંગ ચાલુ રાખવા માટે સ્ટોપર સિસ્ટમ,

સરળ ડિપોઝિટ ડ્રોઅર સાથે ડાઇ ફિટિંગ એડજસ્ટમેન્ટ સિસ્ટમ,

ઝડપી ઉત્પાદન માટે કટિંગ એડજસ્ટમેન્ટ.

બ્લેન્કિંગ ટ્રફ ડિવાઇસથી સજ્જ, તે સામગ્રી એકત્રિત કરવા માટે અનુકૂળ છે.

ટેકનિકલ પરિમાણો

| મોડલ નં. | HS-20T | HS-40T | HS-100T |

| નોમિનલ | 20 ટન | 40 ટન | 100 ટન |

| મહત્તમ સ્ટ્રોક | 300 મીમી | 350 મીમી | 400 મીમી |

| શરૂઆતની ઊંચાઈ | 500 મીમી | 400 મીમી | 600 મીમી |

| ઉતરતી ઝડપ | 160 મીમી | 180 મીમી | 120 મીમી |

| વધતી ઝડપ | 150 મીમી | 160 મીમી | 120 મીમી |

| વર્કટેબલ વિસ્તાર | 600*500mm | 550*450mm | 700*600mm |

| જમીન પરથી ટેબલની ઊંચાઈ | 850 મીમી | 850 મીમી | 850 મીમી |

| વોલ્ટેજ | 380V 3 તબક્કાઓ | 380V 3 તબક્કાઓ | 380V 3 તબક્કાઓ |

| મોટર પાવર | 3.75kw | 3.75kw | 5.5kw |

| વજન | 1300KG | 860KG | 2200KG |

100 ટનહાઇડ્રોલિક સિક્કો એમ્બોસિંગ પ્રેસ

150 ટન હાઇડ્રોલિક સિક્કો એમ્બોસિંગ પ્રેસ

200 ટન હાઇડ્રોલિક સિક્કો એમ્બોસિંગ પ્રેસ

300 ટન હાઇડ્રોલિક ગોલ્ડ અને સિલ્વર કોઇનિંગ પ્રેસ

ચાંદીમાં 50 ગ્રામ સુધીના સિક્કા બનાવવા માટે યોગ્ય 150 ટન હાઇડ્રોલિક કોઇન એમ્બોસિંગ પ્રેસ. પ્રેસ મેન્યુઅલ તેમજ સિંગલ સાયકલ ઓટોમેટિક ઓપરેશન મોડમાં કામગીરી માટે યોગ્ય છે. તે ઓટો કોઇન ઇજેકટીંગ મિકેનિઝમ સાથે ઉપલબ્ધ છે. પ્રેસને તમારી જરૂરિયાત મુજબ 80 ટન, 100 ટન, 150 ટન, 200 ટન જેવી વિવિધ ટનેજ ક્ષમતામાં સપ્લાય કરી શકાય છે.

ગોલ્ડ અને સિલ્વર માટે 300 ટન ક્ષમતાનું હાઇડ્રોલિક કોઇન પ્રેસ મશીન અંતિમ તબક્કે બહુવિધ સ્ટ્રોક માટે પ્રોગ્રામેબલ PLC કંટ્રોલર સાથે પૂર્ણ. પ્રેસને હેમરિંગ વિના સરળતાથી દૂર કરવા માટે સિક્કાના ઓટો ઇજેક્શન માટે ઇજેક્ટર સિલિન્ડરથી સજ્જ છે. આ સુવિધા સિક્કાની વધુ સારી અંતિમ સમાપ્તિ પ્રદાન કરે છે. આ હાઈડ્રોલિક કોઈનિંગ પ્રેસ 1.0 ગ્રામથી 100.0 ગ્રામ વજનના સોના અને ચાંદીના સિક્કા બનાવવા માટે યોગ્ય છે અને તે 10.0 HP (7.5KW) ઈલેક્ટ્રિકલ્સ દ્વારા સંચાલિત છે અને યોગ્ય ઈલેક્ટ્રિકલ્સ અને કંટ્રોલ પેનલ સાથે સંપૂર્ણ સપ્લાય કરવામાં આવે છે. રીટર્ન સ્ટ્રોક પહેલા અંતિમ દબાણ સમયને સમાયોજિત કરવા માટે આ કોઈનિંગ પ્રેસ ડિઝાઇન ટાઈમર સાથે દબાણ ગોઠવણ નિયંત્રણનો સમાવેશ કરે છે. તેને પુશ બટન કંટ્રોલ દ્વારા તેમજ ઓટોમેટિક સિંગલ સાયકલ મોડમાં ઓપરેટ કરી શકાય છે.

હાઇડ્રોલિક કોઇનિંગ પ્રેસ અને પ્રિસિઝન શીટ રોલિંગ મિલ ઉપરાંત, તમારે ગોલ્ડ અને સિલ્વર શીટ બનાવવા માટે ઇન્ડક્શન મેલ્ટર અથવા સતત કાસ્ટિંગ મશીન, ગોલ્ડ અને સિલ્વર બાર કટીંગ મશીન અને વાઇબ્રેટર પોલિશર મશીનની જરૂર છે જે સંપૂર્ણ સોના અને ચાંદીના સિક્કા બનાવવાનો પ્લાન્ટ સ્થાપિત કરવા માટે જરૂરી છે.

ટેકનિકલ પરિમાણો

| મોડલ નં | HS-100T | HS-200T | HS-300T |

| વોલ્ટેજ | 380V, 50/60Hz | 380V, 50/60Hz | 380V, 50/60Hz |

| શક્તિ | 4KW | 5.5KW | 7.5KW |

| મહત્તમ દબાણ | 22Mpa | 22Mpa | 24Mpa |

| વર્ક ટેબલ સ્ટ્રોક | 110 મીમી | 150 મીમી | 150 મીમી |

| મહત્તમ ઉદઘાટન | 360 મીમી | 380 મીમી | 380 મીમી |

| વર્ક ટેબલ અપ ચળવળ ઝડપ | 120mm/s | 110mm/s | 110mm/s |

| કાર્ય ટેબલ પાછળની ગતિ | 110mm/s | 100mm/s | 100mm/s |

| વર્ક ટેબલનું કદ | 420*420mm | 500*520mm | 540*580mm |

| વજન | 1100 કિગ્રા | 2400 કિગ્રા | 3300 કિગ્રા |

| અરજી | જ્વેલરી અને ગોલ્ડ બાર, સિક્કા લોગો સ્ટેમ્પિંગ માટે | ||

| લક્ષણ | વિકલ્પ માટે સામાન્ય / સર્વો મોટર, વિકલ્પ માટે બટન ઓપરેટ / સિમેન્સ પીએલસી કંટ્રોલ સિસ્ટમ | ||

સંપૂર્ણ સ્વચાલિત સિક્કા બનાવતી ઉત્પાદન સિસ્ટમ

તમે હાસુંગ સાથે બેંક કરી શકો છો જેથી તમને સિક્કાની મિટિંગ લાઇન માટે વન-સ્ટોપ સોલ્યુશન આપવામાં આવે. મેન્યુફેક્ચરિંગ પેકેજમાં તમને પ્રક્રિયાને માપવામાં મદદ કરવા માટે ઑન-સાઇટ માર્ગદર્શન, સિક્કા બનાવવાના સાધનો અને એન્જિનિયર્સનો સમાવેશ થાય છે. અમારા ઇજનેરો સોનાના સિક્કા બનાવવાની પ્રક્રિયાના સંશોધન સાથે સંકળાયેલા છે અને મુખ્ય જાણીતા ટંકશાળ માટે ટેકનિકલ સલાહકાર તરીકે સેવા આપી છે.

હાસુંગ કિંમતી ધાતુઓ પર પગલું-દર-પગલાં સૂચનો પ્રદાન કરતી વખતે સિક્કાની ટંકશાળની સમસ્યાઓ ઉકેલવા પર ધ્યાન કેન્દ્રિત કરે છે. 20+ વર્ષોથી અમે સોના અને ચાંદીના સિક્કા બનાવવાના મશીનોમાં મોખરે છીએ, અમારી પાસે વ્યાવસાયિક અને ઝીણવટભરી એન્જિનિયરિંગ સેવા, સાઇટ પર તાલીમ અને તકનીકી સપોર્ટ અમારી સેવાઓ છે.

પોસ્ટ સમય: જુલાઈ-04-2022