શીર્ષક: સ્મેલ્ટિંગ એલોય્સમાં વેક્યુમ ઇન્ડક્શન ફર્નેસનું મહત્વ

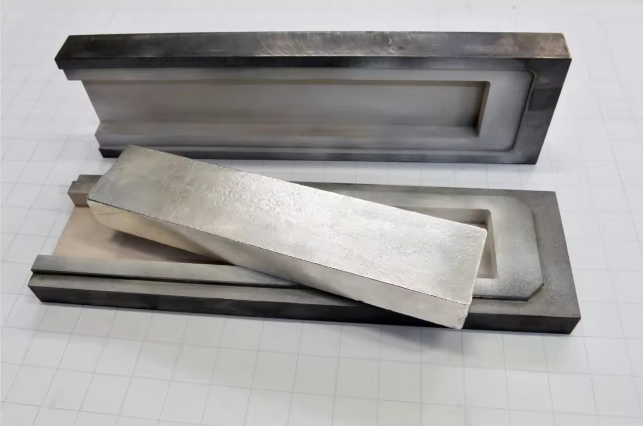

એલોયને ગંધતી વખતે, ઇચ્છિત ગુણધર્મો પ્રાપ્ત થાય તેની ખાતરી કરવા માટે પ્રક્રિયાને ચોકસાઇ અને નિયંત્રણની જરૂર છે. આ પ્રક્રિયાનું મુખ્ય પાસું વેક્યુમ ઇન્ડક્શન ફર્નેસનો ઉપયોગ છે. આ ભઠ્ઠીઓ વિવિધ એલોયને ગંધવામાં મહત્વની ભૂમિકા ભજવે છે, દરેક તેની પોતાની વિશિષ્ટ જરૂરિયાતો સાથે. આ બ્લોગમાં, અમે વિવિધ પ્રકારના એલોયનું અન્વેષણ કરીશું જેને a માં ગંધવાની જરૂર છેવેક્યુમ ઇન્ડક્શન ભઠ્ઠીઅને તેમની જરૂરિયાત પાછળના કારણો.

વેક્યૂમ ઇન્ડક્શન ફર્નેસનો ઉપયોગ કરીને ગંધવામાં આવતા સૌથી સામાન્ય એલોયમાંનું એક સ્ટેનલેસ સ્ટીલ છે. સ્ટેનલેસ સ્ટીલ એ બહુમુખી એલોય છે જેનો ઉપયોગ રસોડાના ઉપકરણોથી લઈને ઔદ્યોગિક મશીનરી સુધીની વિશાળ શ્રેણીમાં થાય છે. સ્ટેનલેસ સ્ટીલની ગંધવાની પ્રક્રિયા માટે એલોયની રચના અને કાર્બન અને સલ્ફર જેવી અશુદ્ધિઓને દૂર કરવા માટે ચોક્કસ નિયંત્રણની જરૂર છે. વેક્યૂમ ઇન્ડક્શન ફર્નેસ સ્ટેનલેસ સ્ટીલને ગંધવા માટે એક આદર્શ વાતાવરણ પૂરું પાડે છે કારણ કે તે સ્મેલ્ટિંગ પ્રક્રિયા દરમિયાન તાપમાન અને વાતાવરણને ચોક્કસ રીતે નિયંત્રિત કરી શકે છે.

શૂન્યાવકાશ ઇન્ડક્શન ફર્નેસનો ઉપયોગ કરીને ઓગાળવામાં આવતો અન્ય મહત્વપૂર્ણ એલોય પ્લેટિનમ-રોડિયમ એલોય છે. પ્લેટિનમ-રોડિયમ એલોય તેના ઉચ્ચ તાકાત-થી-વજન ગુણોત્તર અને કાટ પ્રતિકાર માટે જાણીતું છે, જે તેને એરોસ્પેસ અને તબીબી ઉપકરણો જેવા ઉદ્યોગો માટે મૂલ્યવાન સામગ્રી બનાવે છે. સ્મેલ્ટિંગ પ્લેટિનમ-રોડિયમ એલોયને ઉચ્ચ શુદ્ધતાની જરૂર છે કારણ કે નાની અશુદ્ધિઓ પણ તેના ગુણધર્મોને નોંધપાત્ર રીતે અસર કરી શકે છે. વેક્યુમ ઇન્ડક્શન ફર્નેસ પ્લેટિનમ-રોડિયમ એલોયને ગંધવા માટે જરૂરી ઉચ્ચ-શુદ્ધતા વાતાવરણ બનાવવા માટે સક્ષમ છે, જે તેમને આ મૂલ્યવાન એલોય બનાવવા માટે મહત્વપૂર્ણ બનાવે છે.

એરોસ્પેસ ઉદ્યોગમાં, અતિશય તાપમાન અને યાંત્રિક તાણનો સામનો કરવાની તેમની ક્ષમતા માટે સુપરએલોયની ખૂબ માંગ છે. આ એલોયનો ઉપયોગ એરક્રાફ્ટ અને અવકાશયાન માટે ટર્બાઇન બ્લેડ, એન્જિનના ઘટકો અને અન્ય મહત્વપૂર્ણ ઘટકોના ઉત્પાદનમાં થાય છે. ઇન્કોનેલ અને હેસ્ટેલોય જેવા ઉચ્ચ-તાપમાન એલોયને ગંધવા માટે ગલન અને ઘનકરણ પ્રક્રિયાઓ અને અશુદ્ધિઓને દૂર કરવા પર ચોક્કસ નિયંત્રણની જરૂર છે. વેક્યુમ ઇન્ડક્શન ફર્નેસ એરોસ્પેસ એપ્લિકેશન્સ માટે ઉચ્ચ-ગુણવત્તાવાળી, ઉચ્ચ-પ્રદર્શન સામગ્રી ઉત્પન્ન કરવા માટે ઉચ્ચ-તાપમાન એલોયને ઓગળવા માટે જરૂરી શરતો પૂરી પાડે છે.

ઓટોમોટિવ ઉદ્યોગમાં, એલ્યુમિનિયમ એલોય્સ તેમના હળવા વજન અને કાટ-પ્રતિરોધક ગુણધર્મોને કારણે વ્યાપકપણે ઉપયોગમાં લેવાય છે. સ્મેલ્ટિંગ એલ્યુમિનિયમ એલોયને ઇચ્છિત યાંત્રિક ગુણધર્મો પ્રાપ્ત થાય તેની ખાતરી કરવા માટે ગલન અને કાસ્ટિંગ પ્રક્રિયાઓનું સાવચેત નિયંત્રણ જરૂરી છે. વેક્યૂમ ઇન્ડક્શન ફર્નેસ એલ્યુમિનિયમ એલોય ઓગળવા માટે જરૂરી ચોક્કસ તાપમાન નિયંત્રણ અને વાતાવરણ પૂરું પાડે છે, જે ઉચ્ચ ગુણવત્તાની ઓટોમોટિવ સામગ્રીના ઉત્પાદન માટે મહત્વપૂર્ણ છે.

તબીબી ઉદ્યોગમાં, જૈવ સુસંગત એલોય જેમ કે ટાઇટેનિયમ એલોય અને કોબાલ્ટ-ક્રોમિયમ એલોયનો ઉપયોગ પ્રત્યારોપણ અને તબીબી ઉપકરણોના ઉત્પાદનમાં થાય છે. આ એલોયને ગંધવા માટે ઉચ્ચ સ્તરની શુદ્ધતા અને રચનાના નિયંત્રણની જરૂર છે જેથી તેઓ બાયોકોમ્પેટિબિલિટી અને યાંત્રિક ગુણધર્મો માટેની કડક આવશ્યકતાઓને પૂર્ણ કરે. વેક્યુમ ઇન્ડક્શન ફર્નેસ બાયોકોમ્પેટીબલ એલોયને ઓગાળવા માટે જરૂરી શરતો પૂરી પાડે છે, જે તેમને તબીબી સામગ્રીના ઉત્પાદન માટે મહત્વપૂર્ણ બનાવે છે.

ઇલેક્ટ્રોનિક્સ ઉદ્યોગમાં, કોપર એલોયનો ઉપયોગ તેમની વિદ્યુત વાહકતા અને થર્મલ ગુણધર્મો માટે થાય છે. ઇચ્છિત વિદ્યુત અને યાંત્રિક ગુણધર્મો પ્રાપ્ત થાય તેની ખાતરી કરવા માટે કોપર એલોયને ગંધવા માટે રચના અને અશુદ્ધિઓને દૂર કરવા માટે ચોક્કસ નિયંત્રણની જરૂર છે. વેક્યુમ ઇન્ડક્શન ફર્નેસ ઇલેક્ટ્રોનિક એપ્લિકેશન્સ માટે ઉચ્ચ ગુણવત્તાની સામગ્રી બનાવવા માટે કોપર એલોયને ગંધવા માટે એક આદર્શ વાતાવરણ પૂરું પાડે છે.

સારાંશમાં, શૂન્યાવકાશ ઇન્ડક્શન ભઠ્ઠીઓ વિવિધ એલોયના ગલન કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે, દરેક તેની પોતાની અનન્ય આવશ્યકતાઓ સાથે. સ્ટેનલેસ સ્ટીલથી ટાઇટેનિયમ સુધી, ઉચ્ચ-તાપમાન એલોયથી એલ્યુમિનિયમ એલોય સુધી, બાયોકોમ્પેટીબલ એલોયથી કોપર એલોય સુધી, આ ભઠ્ઠીઓ વિવિધ ઉદ્યોગો માટે ઉચ્ચ ગુણવત્તાની સામગ્રીના ઉત્પાદન માટે જરૂરી શરતો પૂરી પાડે છે. ચોક્કસ તાપમાન નિયંત્રણ, વાતાવરણ અને વેક્યૂમ ઇન્ડક્શન મેલ્ટિંગ દ્વારા પ્રાપ્ત થતી શુદ્ધતા આધુનિક એલોયની કડક જરૂરિયાતોને પહોંચી વળવા માટે મહત્વપૂર્ણ છે. જેમ જેમ ટેક્નોલોજી આગળ વધી રહી છે, તેમ તેમ એલોય સ્મેલ્ટિંગમાં વેક્યૂમ ઇન્ડક્શન ફર્નેસની ભૂમિકા વિવિધ ઉદ્યોગોની જરૂરિયાતોને પહોંચી વળવામાં વધુ મહત્ત્વપૂર્ણ બનશે.

પોસ્ટ સમય: જૂન-03-2024