કિંમતી ધાતુઓ માટે હાસુંગ-ઉચ્ચ વેક્યુમ સતત કાસ્ટિંગ સાધન

1, સાધનોનું વર્ણન:

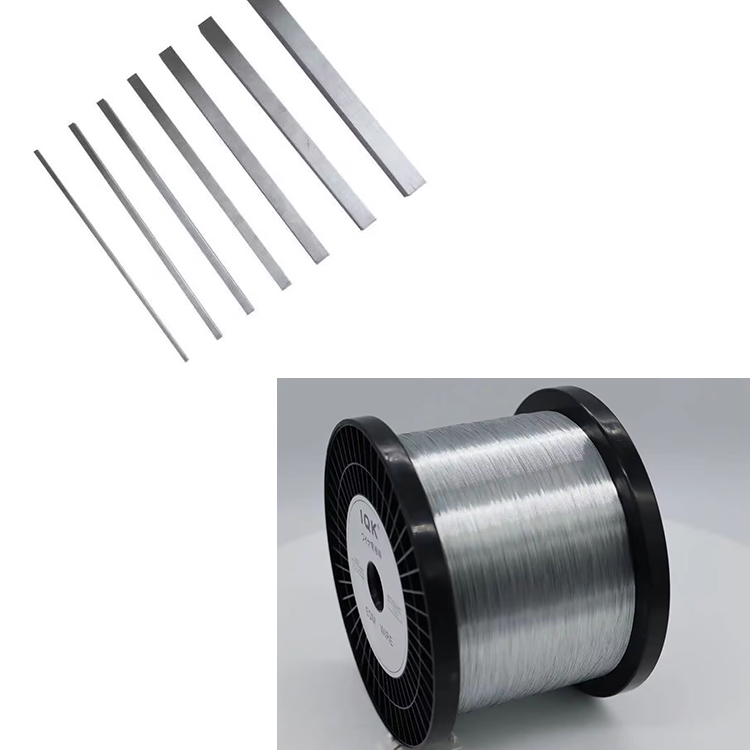

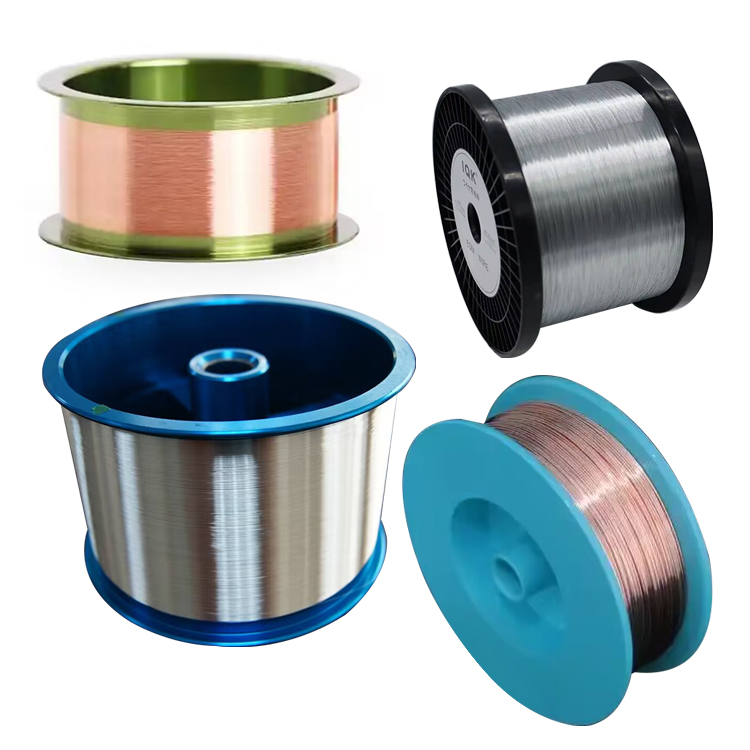

1. આ સાધનનો ઉપયોગ મુખ્યત્વે સિંગલ ક્રિસ્ટલ કોપર બાર, સિંગલ ક્રિસ્ટલ સિલ્વર બાર અને સિંગલ ક્રિસ્ટલ ગોલ્ડ બારના સતત કાસ્ટિંગ માટે થાય છે અને અન્ય ધાતુઓ અને એલોય્સના સતત કાસ્ટિંગ ઉત્પાદન માટે પણ તેનો ઉપયોગ કરી શકાય છે.

2. આ સાધન એક ઊભી ભઠ્ઠી શરીર છે. કાચા માલ, ક્રુસિબલ અને ક્રિસ્ટલાઈઝરને ઉપરથી ખોલવામાં આવેલા ભઠ્ઠીના કવરમાં મૂકવામાં આવે છે, અને સ્ફટિકીકરણ માર્ગદર્શિકા સળિયાને ભઠ્ઠીના શરીરના નીચેના ભાગમાં મૂકવામાં આવે છે. પ્રથમ, ક્રિસ્ટલને સ્ફટિકીકરણ માર્ગદર્શિકા સળિયા દ્વારા ચોક્કસ લંબાઈ દ્વારા ઓગળવામાં આવે છે, અને પછી ક્રિસ્ટલ સળિયાને દોરવા અને સંગ્રહ માટે વિન્ડિંગ મશીન પર નિશ્ચિત કરવામાં આવે છે.

3. આ ઉપકરણ ફર્નેસ અને ક્રિસ્ટલાઈઝરના તાપમાનને ચોક્કસ રીતે નિયંત્રિત કરવા માટે બહુવિધ મોનિટરિંગ ઉપકરણો સાથેની ટચ સ્ક્રીન સંપૂર્ણપણે સ્વચાલિત નિયંત્રણ સિસ્ટમ અપનાવે છે, જે ક્રિસ્ટલ વૃદ્ધિ માટે જરૂરી લાંબા ગાળાની સ્થિર પરિસ્થિતિઓને હાંસલ કરે છે; મોનિટરિંગ સાધનો દ્વારા બહુવિધ રક્ષણાત્મક ક્રિયાઓ કરી શકાય છે, જેમ કે ભઠ્ઠીના ઊંચા તાપમાન, અપર્યાપ્ત શૂન્યાવકાશ, દબાણ અથવા અછત હેઠળનું પાણી, વગેરે. સાધનો ચલાવવા માટે સરળ છે, અને મુખ્ય પરિમાણો સેટમાં ભઠ્ઠીનું તાપમાન, તાપમાનનો સમાવેશ થાય છે. ક્રિસ્ટલાઈઝરના ઉપલા, મધ્ય અને નીચેના ભાગો, પુલીંગ સ્પીડ, સ્ફટિક ગ્રોથ પુલિંગ સ્પીડ (તેમજ ઈંચ મોડ, જેનો અર્થ થાય છે કે અમુક સમય માટે ખેંચવું અને અમુક સમયગાળા માટે રોકવું), અને વિવિધ એલાર્મ મૂલ્યો.

હાસુંગ કિંમતી મેટલ સંપૂર્ણપણે સ્વચાલિત સતત કાસ્ટિંગ મશીન

2, સાધનોના મુખ્ય તકનીકી પરિમાણો:

1. પ્રકાર: વર્ટિકલ, ઓટોમેટિક કંટ્રોલ, ઓટોમેટિક હીટિંગ.

2. કુલ પાવર સપ્લાય વોલ્ટેજ: થ્રી-ફેઝ 380V, 50Hz થ્રી-ફેઝ

3. હીટિંગ પાવર: 20KW

4. હીટિંગ પદ્ધતિ: ઇન્ડક્શન હીટિંગ (નીરવહીન)

5. ક્ષમતા: 8 કિગ્રા (સોનું)

6. ગલન સમય: 3-6 મિનિટ

7. મહત્તમ તાપમાન: 1600 ડિગ્રી સેલ્સિયસ

6. કોપર સળિયા વ્યાસ: 6-10m

7. વેક્યુમ ડિગ્રી: કોલ્ડ સ્ટેટ<6 67×10-3Pa

8. તાપમાન: 1600 ℃

9. કોપર રોડ ખેંચવાની ઝડપ: 100-1500mm/min (એડજસ્ટેબલ)

10. કાસ્ટેબલ ધાતુઓ: સોનું, ચાંદી, તાંબુ અને એલોય સામગ્રી.

11. ઠંડકની પદ્ધતિ: પાણી ઠંડક (પાણીનું તાપમાન 18-26 ડિગ્રી સેલ્સિયસ)

12. કંટ્રોલ મોડ: સિમેન્સ PLC+ટચ સ્ક્રીન ઈન્ટેલિજન્ટ કંટ્રોલ

13. સાધનોનું કદ: 2100*1280*1950mm

14. વજન: આશરે 1500 કિગ્રા. ઉચ્ચ વેક્યુમ: આશરે 550 કિગ્રા.

3, મુખ્ય માળખાકીય વર્ણન:

1. ફર્નેસ બોડી: ફર્નેસ બોડી વર્ટિકલ ડબલ-લેયર વોટર-કૂલ્ડ સ્ટ્રક્ચર અપનાવે છે. ભઠ્ઠીનું આવરણ ક્રુસિબલ્સ, ક્રિસ્ટલાઈઝર અને કાચી સામગ્રીના સરળ નિવેશ માટે ખોલી શકાય છે. ભઠ્ઠીના કવરના ઉપરના ભાગમાં એક નિરીક્ષણ વિન્ડો છે, જે ગલન પ્રક્રિયા દરમિયાન પીગળેલી સામગ્રીની સ્થિતિનું અવલોકન કરી શકે છે. ઇન્ડક્શન ઇલેક્ટ્રોડ ફ્લેંજ્સ અને વેક્યુમ પાઇપલાઇન ફ્લેંજ્સ ઇન્ડક્શન ઇલેક્ટ્રોડ સાંધાને રજૂ કરવા અને વેક્યૂમ એકમ સાથે કનેક્ટ કરવા માટે ભઠ્ઠીના શરીરની મધ્યમાં વિવિધ ઊંચાઈની સ્થિતિ પર સમપ્રમાણરીતે ગોઠવાયેલા છે. ફર્નેસ બોટમ પ્લેટ ક્રુસિબલ સપોર્ટ ફ્રેમથી સજ્જ છે, જે ક્રિસ્ટલાઈઝરની સ્થિતિને સચોટ રીતે ઠીક કરવા માટે નિશ્ચિત ખૂંટો તરીકે પણ કામ કરે છે, તે સુનિશ્ચિત કરે છે કે ક્રિસ્ટલાઈઝરનું કેન્દ્રનું છિદ્ર ભઠ્ઠીની નીચેની પ્લેટ પર સીલિંગ ચેનલ સાથે કેન્દ્રિત છે. નહિંતર, સ્ફટિકીકરણ માર્ગદર્શિકા લાકડી સીલિંગ ચેનલ દ્વારા ક્રિસ્ટલાઈઝરના આંતરિક ભાગમાં પ્રવેશી શકશે નહીં. સપોર્ટ ફ્રેમ પર ત્રણ વોટર-કૂલ્ડ રિંગ્સ છે, જે ક્રિસ્ટલાઈઝરના ઉપરના, મધ્ય અને નીચેના ભાગોને અનુરૂપ છે. ઠંડકના પાણીના પ્રવાહ દરને નિયંત્રિત કરીને ક્રિસ્ટલાઈઝરના દરેક ભાગનું તાપમાન ચોક્કસ રીતે નિયંત્રિત થાય છે. સપોર્ટ ફ્રેમ પર ચાર થર્મોકોપલ્સ છે, જેનો ઉપયોગ ક્રુસિબલ અને ક્રિસ્ટલાઈઝરના ઉપરના, મધ્ય અને નીચેના ભાગોનું તાપમાન માપવા માટે થાય છે. થર્મોકોપલ્સ અને ભઠ્ઠીની બહારની વચ્ચેનો ઇન્ટરફેસ ભઠ્ઠીની નીચેની પ્લેટ પર સ્થિત છે. એક ડિસ્ચાર્જ કન્ટેનરને સપોર્ટ ફ્રેમના તળિયે મૂકી શકાય છે જેથી મેલ્ટ તાપમાનને ક્લીનરમાંથી સીધું નીચે વહી ન જાય અને ફર્નેસ બોડીને નુકસાન થાય. ભઠ્ઠીની નીચેની પ્લેટ પર કેન્દ્ર સ્થાને અલગ કરી શકાય તેવી નાની બરછટ વેક્યૂમ ચેમ્બર પણ છે. બરછટ શૂન્યાવકાશ ચેમ્બરની નીચે એક કાર્બનિક કાચની ચેમ્બર છે જે ફાઇન વાયરની વેક્યૂમ સીલિંગને સુધારવા માટે એન્ટી-ઓક્સિડેશન એજન્ટ સાથે ઉમેરી શકાય છે. કાર્બનિક કાચની પોલાણમાં એન્ટિ-ઓક્સિડેશન એજન્ટ ઉમેરીને સામગ્રી કોપર સળિયાની સપાટી પર વિરોધી ઓક્સિડેશન અસર પ્રાપ્ત કરી શકે છે.

2. ક્રુસિબલ અને ક્રિસ્ટલાઈઝર: ક્રુસિબલ અને ક્રિસ્ટલાઈઝર ઉચ્ચ-શુદ્ધતાવાળા ગ્રેફાઈટથી બનેલા છે. ક્રુસિબલનું તળિયું શંકુ આકારનું છે અને થ્રેડો દ્વારા ક્રિસ્ટલાઈઝર સાથે જોડાયેલું છે.

3. વેક્યુમ સિસ્ટમ:

1. રૂટ્સ પંપ

2. વાયુયુક્ત ઉચ્ચ વેક્યુમ ડિસ્ક વાલ્વ

3. ઇલેક્ટ્રોમેગ્નેટિક હાઇ વેક્યુમ ઇન્ફ્લેશન વાલ્વ

4. ઉચ્ચ વેક્યુમ ગેજ

5. લો વેક્યુમ ગેજ

6. ફર્નેસ બોડી

7. ન્યુમેટિક હાઇ વેક્યુમ બેફલ વાલ્વ

8. કોલ્ડ ટ્રેપ

9. પ્રસરણ પંપ

4. ડ્રોઇંગ અને વિન્ડિંગ મિકેનિઝમ: કોપર બારના સતત કાસ્ટિંગમાં ગાઇડ વ્હીલ્સ, ચોકસાઇવાળા સ્ક્રુ રોડ્સ, રેખીય માર્ગદર્શિકાઓ અને વિન્ડિંગ મિકેનિઝમ્સનો સમાવેશ થાય છે. માર્ગદર્શિકા વ્હીલ માર્ગદર્શક અને સ્થિતિની ભૂમિકા ભજવે છે, અને જ્યારે ભઠ્ઠીમાંથી બહાર આવે છે ત્યારે તાંબાની સળિયા જે પ્રથમ વસ્તુમાંથી પસાર થાય છે તે માર્ગદર્શિકા વ્હીલ છે. સ્ફટિકીકરણ માર્ગદર્શિકા સળિયા ચોકસાઇ સ્ક્રૂ અને રેખીય માર્ગદર્શિકા ઉપકરણ પર નિશ્ચિત છે. સ્ફટિકીકરણ માર્ગદર્શિકા સળિયાની રેખીય ગતિ દ્વારા તાંબાના સળિયાને પ્રથમ ભઠ્ઠીના શરીરમાંથી (પૂર્વ ખેંચાયેલ) બહાર કાઢવામાં આવે છે. જ્યારે કોપર સળિયા માર્ગદર્શિકા વ્હીલમાંથી પસાર થાય છે અને તેની ચોક્કસ લંબાઈ હોય છે, ત્યારે સ્ફટિકીકરણ માર્ગદર્શિકા સળિયા સાથેનું જોડાણ કાપી શકાય છે. પછી તે વિન્ડિંગ મશીન પર ઠીક કરવામાં આવે છે અને વિન્ડિંગ મશીનના પરિભ્રમણ દ્વારા તાંબાના સળિયાને દોરવાનું ચાલુ રાખે છે. સર્વો મોટર રેખીય ગતિ અને વિન્ડિંગ મશીનના પરિભ્રમણને નિયંત્રિત કરે છે, જે કોપર સળિયાની સતત કાસ્ટિંગ ગતિને ચોક્કસપણે નિયંત્રિત કરી શકે છે.

5. પાવર સિસ્ટમનો અલ્ટ્રાસોનિક પાવર સપ્લાય જર્મન IGBT અપનાવે છે, જેમાં ઓછો અવાજ અને ઊર્જા બચત છે. કૂવો પ્રોગ્રામ કરેલ હીટિંગ માટે તાપમાન નિયંત્રણ સાધનોનો ઉપયોગ કરે છે. ઇલેક્ટ્રિકલ સિસ્ટમ ડિઝાઇન

ઓવરકરન્ટ, ઓવરવોલ્ટેજ ફીડબેક અને પ્રોટેક્શન સર્કિટ છે.

6. કંટ્રોલ સિસ્ટમ: આ સાધન ભઠ્ઠી અને ક્રિસ્ટલાઈઝરના તાપમાનને સચોટપણે નિયંત્રિત કરવા માટે બહુવિધ મોનિટરિંગ ઉપકરણો સાથે ટચ સ્ક્રીન સંપૂર્ણપણે સ્વચાલિત નિયંત્રણ સિસ્ટમ અપનાવે છે, કોપર સળિયાના સતત કાસ્ટિંગ માટે જરૂરી લાંબા ગાળાની સ્થિર પરિસ્થિતિઓને પ્રાપ્ત કરે છે; મોનિટરિંગ સાધનો દ્વારા બહુવિધ રક્ષણાત્મક ક્રિયાઓ કરી શકાય છે, જેમ કે ભઠ્ઠીના ઊંચા તાપમાન, અપૂરતું શૂન્યાવકાશ, દબાણ અથવા અછત હેઠળ પાણી, વગેરેને કારણે સામગ્રી લિકેજ. સાધનસામગ્રી ચલાવવા માટે સરળ છે અને મુખ્ય પરિમાણો સેટ કરેલા છે.

ભઠ્ઠીનું તાપમાન, ક્રિસ્ટલાઈઝરના ઉપરના, મધ્ય અને નીચેના ભાગોનું તાપમાન, પૂર્વ ખેંચવાની ઝડપ અને સ્ફટિક વૃદ્ધિ ખેંચવાની ગતિ છે.

અને વિવિધ એલાર્મ મૂલ્યો. વિવિધ પરિમાણો સેટ કર્યા પછી, કોપર સળિયાની ઉત્પાદન પ્રક્રિયામાં સતત કાસ્ટિંગ, જ્યાં સુધી સલામતીની ખાતરી કરવામાં આવે ત્યાં સુધી

સ્ફટિકીકરણ માર્ગદર્શિકા સળિયા મૂકો, કાચો માલ મૂકો, ભઠ્ઠીનો દરવાજો બંધ કરો, કોપર સળિયા અને સ્ફટિકીકરણ માર્ગદર્શિકા સળિયા વચ્ચેનું જોડાણ કાપી નાખો અને તેને વિન્ડિંગ મશીન સાથે જોડો.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur